Die Fertigung der Leica Uhren

Die Fertigung der Leica Uhren

19. Januar 2024

Eine von insgesamt 45 Einzelschrauben, die im Uhrwerk der ZM 1 verwendet werden

Viel Liebe zum Detail steckt nicht nur in der Produktion der Kaliber mit patentierter Drückerkrone, die Leica gemeinsam mit Lehmann Präzision im Schwarzwald realisiert, sie wird auch in den Fotografien deutlich, die Michael Agel in der Manufaktur gemacht hat. Statt nüchtern die Technik zu dokumentieren, wecken seine Werke gleichermaßen Emotionen und Begehrlichkeiten nach den Zeitmessern von Leica. Sie offenbaren Details der notwendigen Handgriffe, die erahnen lassen, wie viel Wissen und Können nötig ist, um dieses Projekt zu realisieren. Neben den genannten Handaufzugsuhren, die aktuell in drei Varianten erhältlich sind, hat Leica in der Zwischenzeit auch erste Automatikuhren mit Schweizer Kaliber vorgestellt.

LFI 1.2024+-

Einen detaillierten Bericht über die ZM 11 und die streng limitierte ZM 1 Gold Limited Edition finden Sie im LFI Magazin 1.2024. Mehr

Eine von insgesamt 45 Einzelschrauben, die im Uhrwerk der ZM 1 verwendet werden

Die GMT-Brücke der ZM 2, die aus dem galvanischen Beschichtungsprozess kommt

Ein speziell entwickeltes Differentialgetriebe sorgt für ein gleichmäßiges Schließen und Öffnen der Leistungsreserven der Indikatorflügel

Die Flügel des Energiereserveindikators sind über eine kleine Schraube mit dem Uhrwerk verbunden

Das Ratschenrad wird auf Grate aus dem Fertigungsprozess geprüft. Bei den Modellen ZM 1 und ZM 2 ist es Teil des patentierten Drückerkronenmechanismus

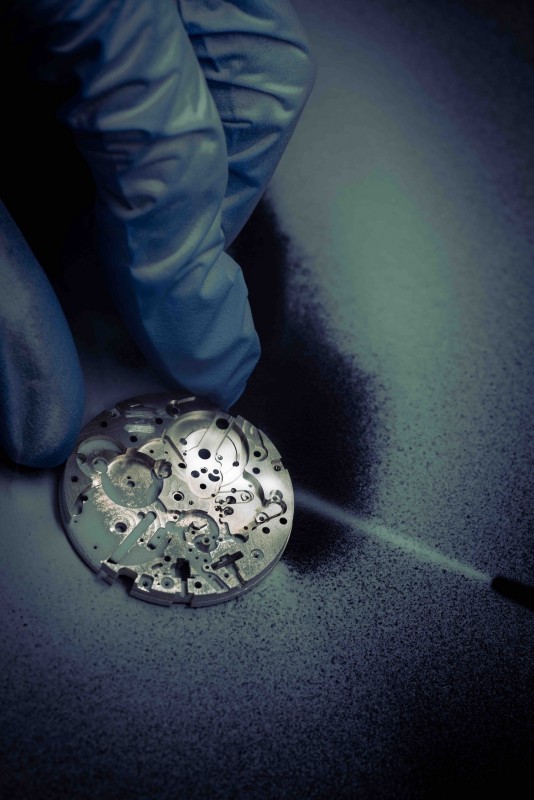

Die Grundplatte des Uhrwerks wird gesandstrahlt, um der Oberfläche ein robustes Finish zu verleihen

Einzelne Indizes werden auf dem Zifferblatt platziert, bevor sie dauerhaft fixiert werden

Indizes werden aus einer Messingplatte gefräst

Einzelne Indizes werden vor der Platinierung mit Rhodium aufgereiht

Der kleine Sekundenzeiger wird mit einem Spezialwerkzeug auf das Uhrwerk aufgebracht